Summary: Quando si specifica una cinghia dentata saldata in PU per applicazioni ad alta velocità o con carichi pesanti, è necessario prendere in considerazione diverse considerazioni critiche per garantire prestazioni e longevità ottimali. Ecco i fattori c......

Quando si specifica una cinghia dentata saldata in PU per applicazioni ad alta velocità o con carichi pesanti, è necessario prendere in considerazione diverse considerazioni critiche per garantire prestazioni e longevità ottimali. Ecco i fattori chiave da considerare:

Capacità di carico: condurre un'analisi approfondita dei carichi dinamici e statici che la cinghia di distribuzione incontrerà durante il funzionamento, considerando eventuali variazioni o carichi d'urto.

Utilizza calcoli e simulazioni ingegneristiche per determinare con precisione i carichi massimi e scegli una cinghia di distribuzione saldata in PU con una capacità di carico che supera questi valori calcolati, fornendo un sostanziale margine di sicurezza.

Passo e profilo del dente: approfondisci i requisiti specifici di trasmissione di potenza dell'applicazione.

Considerare le sfumature dei diversi passi e profili dei denti, tenendo conto del loro impatto sulla trasmissione della coppia, sull'innesto e sulle prestazioni complessive del sistema.

Larghezza del nastro: esplorare i compromessi associati alle diverse larghezze del nastro in relazione alla distribuzione del carico e all'inerzia del sistema.

Condurre un'analisi dettagliata per trovare un equilibrio tra i vantaggi delle cinghie più larghe nella distribuzione del carico e i potenziali svantaggi legati alla maggiore inerzia, in particolare nelle applicazioni in cui le dinamiche ad alta velocità sono critiche.

Resistenza alla trazione: esaminare la resistenza alla trazione del materiale PU utilizzato nella cinghia di distribuzione.

Considerare le forze di trazione previste che la cinghia subirà sotto carichi pesanti e selezionare una cinghia di distribuzione con una resistenza alla trazione robusta per mitigare il rischio di allungamento e guasto prematuro.

Coefficiente di attrito: immergiti nello specifico del coefficiente di attrito del materiale PU, considerando le condizioni operative.

Riconoscere che un coefficiente di attrito inferiore non solo migliora l'efficienza ma svolge anche un ruolo cruciale nel ridurre la generazione di calore e minimizzare l'usura, in particolare nelle applicazioni ad alta velocità o con carichi pesanti.

Materiale di supporto: valutare le proprietà del materiale di supporto concentrandosi sulla flessibilità e sulla resistenza alla deformazione.

Comprendere il ruolo di un materiale di supporto flessibile nell'adattare la flessione attorno alle pulegge e sottolineare la necessità di resistenza alla deformazione per garantire stabilità e prestazioni costanti sotto carichi pesanti.

Resistenza alla temperatura: analizzare attentamente l'intervallo di temperature operative previste.

Riconoscere la potenziale generazione di calore nelle applicazioni ad alta velocità e selezionare un materiale PU con eccezionale resistenza alla temperatura per prevenire il degrado termico e mantenere l'integrità meccanica nel tempo.

Prestazioni dinamiche: condurre una valutazione dettagliata delle caratteristiche dinamiche della cinghia di distribuzione, sottolineando la sua capacità di funzionare senza problemi ad alte velocità.

Dare priorità a caratteristiche quali vibrazioni e rumore ridotti, riconoscendo il loro ruolo fondamentale nel preservare l'efficienza e l'integrità complessiva del sistema, soprattutto nelle applicazioni impegnative ad alta velocità.

Compatibilità di pulegge e pignoni: garantire una compatibilità meticolosa tra la cinghia di distribuzione e le pulegge o i pignoni all'interno del sistema.

Riconoscere che anche lievi disallineamenti o discrepanze possono portare a usura irregolare, aumento dell'attrito e diminuzione dell'efficienza, sottolineando l'importanza di una progettazione e di un allineamento precisi in tutto il sistema.

Installazione e manutenzione: approfondisci le complessità del processo di installazione e gli eventuali requisiti di manutenzione associati alla cinghia di distribuzione.

Sottolineare la necessità di un sistema ben progettato che faciliti procedure di installazione semplici e richieda una manutenzione minima, contribuendo in definitiva all'efficienza complessiva e riducendo al minimo i tempi di fermo.

Fattori ambientali: identificare e valutare attentamente eventuali fattori ambientali che potrebbero influire sulla cinghia di distribuzione, come l'esposizione a sostanze chimiche, umidità o sostanze abrasive.

Dare priorità alla selezione di un materiale PU che presenti resistenza a queste sfide ambientali, garantendo la longevità della cinghia di distribuzione e prestazioni sostenute in condizioni diverse e impegnative.

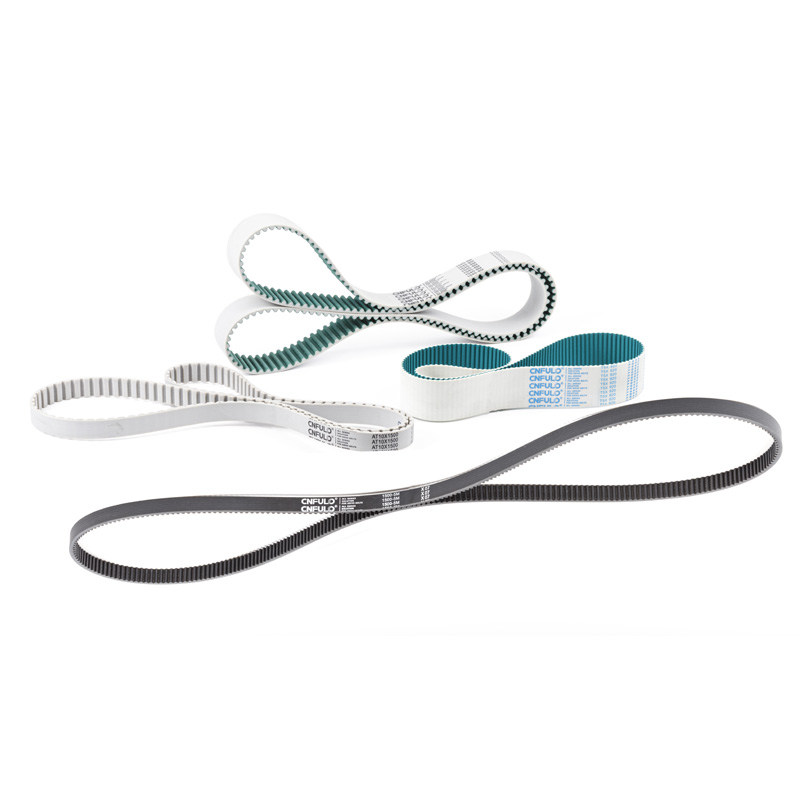

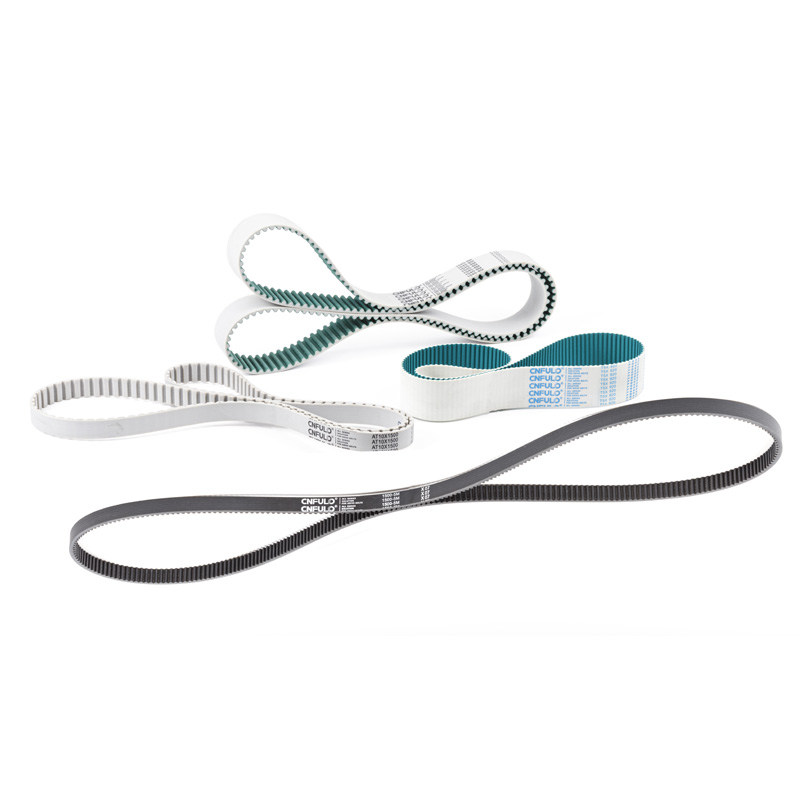

Cinghia dentata saldata in PU